環境方針

基本理念

当社は、情報印刷メディアを基盤とした事業活動を通して、地域情報文化の発展に寄与するとともに、環境配慮型経営のもとで、環境保全・省エネルギー・省資源を積極的に推進します。

基本方針

ISO14001に準拠した環境マネジメントシステムを構築し、環境負荷低減のために継続的改善に努めます。

ISO14001に準拠した環境マネジメントシステムを構築し、環境負荷低減のために継続的改善に努めます。 事業活動全域に関わる環境への影響を認識し、環境目標を定めると共に、適時それらを見直すことで環境汚染の予防および製品のライフサイクルを考えて、持続可能な資源の利用に努めます。

事業活動全域に関わる環境への影響を認識し、環境目標を定めると共に、適時それらを見直すことで環境汚染の予防および製品のライフサイクルを考えて、持続可能な資源の利用に努めます。 環境に関連するすべての法規制および、当社が同意するその他の要求事項を遵守すると共に、環境目標・自主管理基準を定め、管理体制の向上を図ります。

環境に関連するすべての法規制および、当社が同意するその他の要求事項を遵守すると共に、環境目標・自主管理基準を定め、管理体制の向上を図ります。 全社員並びに関連業者・協力会社に対する教育・啓発活動によって、環境方針の理解および環境問題に対する意識の向上に努めます。

全社員並びに関連業者・協力会社に対する教育・啓発活動によって、環境方針の理解および環境問題に対する意識の向上に努めます。 定期的に環境パフォーマンス測定を行うとともに、その情報を開示・提供することで、関係者との有益なコミュニケーションを図ります。

定期的に環境パフォーマンス測定を行うとともに、その情報を開示・提供することで、関係者との有益なコミュニケーションを図ります。 材料、エネルギー等の投入資源の削減を進めるとともに、廃棄物等の再資源化を積極的に推進していきます。

材料、エネルギー等の投入資源の削減を進めるとともに、廃棄物等の再資源化を積極的に推進していきます。

制定 2005年9月12日

改訂 2021年5月21日

社内推進体制

以下のとおり、環境プロジェクトを通じて全社横断的な体制の下、活動を展開しています。

環境取り組み事例

全社の取り組み

グリーンプリンティング認定取得

2019年3月、(一社)日本印刷産業連合会が制定した印刷産業界の環境自主基準「印刷サービスグリーン基準」をクリアし、当社伊予工場がグリーンプリンティング工場に認定されました。上記基準に適合した印刷製品にグリーンプリンティングマークを表示することにより、環境に配慮した印刷製品が広く普及するよう働きかけてまいります。

※参照:グリーンプリンティング認定制度について

https://www.jfpi.or.jp/greenprinting/

「2021GPマーク普及準大賞(オフセット印刷部門)」を受賞

2021年9月、(一社)日本印刷産業連合会が発表したグリーンプリンティング(GP)認定制度「2021GPマーク普及準大賞(オフセット印刷部門)」を受賞いたしました。「2021GPマーク普及準大賞(オフセット印刷部門)」は、全国に425工場あるグリーンプリンティング(GP)認定工場の中でも、オフセット印刷部門312社(2021年7月現在)で、グリーンプリンティングマーク表示印刷品の普及に貢献した上位9社が選定されています。

FSC® COC認証取得

限りある資源を有効活用し次世代へつなぐことを責務と考え、責任ある森林に由来する「森林認証紙」の使用を推奨しており、さらに、適切な管理体制を証明するFSC® COC認証を取得しています。また、お客様へ「森林認証紙」の利用を積極的に提案し、環境保全活動のPRをお手伝いしています。

※中核的労働要求事項に対する方針声明について

DBJ※環境格付取得

環境に配慮した持続可能な社会の形成が重要視されている中、2017年1月に「DBJ環境格付」を取得し、2019年1月には、「環境への配慮に対する取り組みが先進的」と評価されました

※株式会社日本政策投資銀行

古紙回収活動

リサイクル資源である古新聞紙や雑誌等、古紙の減量化・再資源化を図ることを目的として、当社は定期的に古紙回収活動を行っています。この活動によって集められた資金をもとに、地域の環境活動を支援しています。

記念植樹活動

当社は、2008年に創業100周年を迎え、記念事業のひとつとして同年4月に社員の有志によって松山市青波町の私有林にヤマザクラとヤマグリの苗木各250本、合計500本を植樹しました。またその証として、9月には御影石にタイトルが刻印された記念碑を設置しました。10年後、20年後の地域の発展とともに、豊かな植林となることを祈念しています。

伊予工場の取り組み

ISO14001環境マネジメントシステム取得

環境マネジメントシステムの国際環境でもあるISO14001認証を伊予工場において取得。以降、環境活動の範囲を広げてきました。今後も生産活動における「過程」を重視し、環境に悪影響を及ぼさない仕組みの構築と実践に力を入れ環境保全に取り組んでいきます。

太陽光発電

2013年、伊予工場の屋根部約3,000㎡に、1,456枚の太陽光パネルを設置し、発電を開始しました。最大出力は約304Kw。限りある資源を使用する企業として今後もエネルギー問題を考え、環境負荷軽減に貢献していきます。

廃棄物対策

伊予工場では、排出物を廃棄物と有価物に分別・リサイクルしています。分別を徹底することで、二酸化炭素の排出量や資源の節約につなげ、環境に配慮した工場運営を行っています。

サマーシフト制度

伊予工場では、電力消費量の多くなる夏場に「サマーシフト制度」を導入しています。この取り組みを行うことで、各機械の稼働時間のピークを分散し、電力消費を集中させないように配慮するなど節電に対する社員の意識向上にも努めています。

SEKI BLUE FACTRYの取り組み

「地球環境・人にやさしい次世代の印刷」

2017年10月、新たに水性フレキソ印刷事業を開始いたしました。その製造工場であるSEKI BLUE FACTRYでも安心・安全な製造環境を構築し、地球環境に関する取り組みを積極的に展開しており、併せて印刷現場で働く社員にもやさしい工場となっています。

水性フレキソ印刷

印刷に使用する水性インキはVOC(揮発性有機化合物)をほとんど含まないため、排ガス燃焼処理を行う必要がなくCO2を排出しません。また、フレキソ印刷は樹脂やゴム素材の版を使用する凸版方式によりインキ使用量は約60%削減可能です。

クリーンルーム

工場内部は、陽圧システムを備えたクリーンルームとして設計されており、汚れた空気の新入を防ぎます。クリーンルーム入場時には、白衣や帽子の着用、粘着テープでの埃回収、エアシャワーによる付着塵除去など、決められたルールで入場し、従業員は帯電防止用ユニフォームを着用し、クリーンルームの運用強化に努めています。

IoTの活用

エネルギー使用量のデータを収集し、見える化を行い、無駄なエネルギー消費を抑えます。また、蓄積されたデータを分析・解析することで、機器の故障予測などに活用します。BIツール及び生産管理システムと連動させ、経営判断情報ツールとして活用しています。

工場環境の見える化

クリーンルーム内に温湿度表示計を設置し、工場環境の見える化に取り組んでいます。印刷最適温度(約25℃)・湿度(60%-70%)を目安とし、その上昇・下降をマークで表示。一目で環境判断ができる仕組みにしています。

環境に配慮した製品・サービスの開発・展開

環境に配慮した製品開発方針

当社では、印刷情報メディアを基盤とした事業活動を通して、環境保全・省エネルギー・省資源に配慮した事業活動を、自主的・積極的に展開するべく、当社の技術・ネットワークを活用した製品開発に取り組んでまいります。

- 主な事例

-

- 森林保全への取り組み・・・FSC認証紙使用製品

- 二酸化炭素排出抑制への取り組み・・・グリーン電力使用製品

- 大気汚染抑制への取り組み・・・水性フレキソ印刷製品

環境配慮製品の売上上昇への数値目標

(対象品;水性フレキソ印刷対応商品、FSC認証紙使用品、グリーンプリンティング認定品、ほか)

2017年度環境配慮製品売上目標=338,269千円 実績=452,089千円

2018年度環境配慮製品売上目標=365,942千円 実績=484,064千円

2019年度環境配慮製品売上目標=728,584千円 実績=727,916千円

2020年度環境配慮製品売上目標=900,100千円 実績=918,607千円

2021年度環境配慮製品売上目標=1,126,311千円 実績=1,038,021千円

2022年度環境配慮製品売上目標=1,242,248千円 実績=1,519,567千円

2023年度環境配慮製品売上目標=1,661,394千円 実績=1,578,708千円

2024年度環境配慮製品売上目標=1,881,486千円 実績=1,671,533千円

2025年度環境配慮製品売上目標=1,767,108千円

環境に配慮したサプライチェーン構築に向けた方針・ガイドライン

当社では、環境に配慮した製品および印刷サービスを提供するにあたり、印刷物に投入する資材にとどまらず、営業段階から納品まで製造工程の全ての段階において環境負荷を低減する取り組みを推進してまいります。その方針は次のとおりとします。

協力会社への働きかけ

当社では、環境に配慮したサプライチェーン構築に向けて、主要協力会社様には当社の方針・ガイドラインを理解していただき、アンケートなどで取り組み状況の共有・アドバイス等を展開しています。また、FSC認証紙の展開強化施策として、東京・大阪・名古屋の協力会社に働きかけを行い、計14社でFSC認証マークが使用可能となる協定書を取り交わすことができました。

得意先への働きかけ

得意先様には当社のFSC認証紙使用・グリーン電力利用など環境に配慮した仕様・サービスの提案、Web校正・メール校正での省紙資源化の提案などを積極的に展開しています。

環境に配慮した品質保証への取り組み

当社では、環境に配慮した取り組みの一つとして品質保証(品質事故防止)に注力しています。品質事故の発生は再度の製造に繋がり、無駄な原材料・エネルギーの消費を余儀なくされます。品質事故防止イコール環境負荷抑制と位置付け、今後も積極的に施策を展開してまいります。

全社

事故是正委員会の設置

当社では、品質事故発生抑制を目的とした「事故是正委員会」を発足させ、全社横断的取り組みを展開しています。事故を発生させない事故未然防止活動や、起こった事故を再発させない是正処置活動に力を入れ、さらには部門間で相互に是正処置の実施状況を検証する監査活動にも取り組み、成果に結び付けています。

伊予工場

Japan Color認証取得

伊予工場では、2015年1月に一般社団法人日本印刷産業機械工業会(JPMA)が認定する「Japan Color認証制度」による標準印刷認証を四国で初めて取得しました。さらに2016年3月にはマッチング認証、プルーフ運用認証を取得。さらなる「品質の安定」に取り組んでいます。

伊予工場独自の品質保証システム「IOIシステム」

創業101年目を機に、新たな挑戦として伊予工場独自の品質マネジメントシステムである「IOI(アイ・オー・アイ)システム」を構築しました。設計から製品の出荷までのあらゆる工程を継続的に改善していくルールが定められており、社員一丸となってこのシステムを遵守することで品質保証を維持しています。

品質管理室の設置

伊予工場独自の品質保証システム「IOIシステム」を工場内に展開し、全工程の品質を管理する専門部署として品質管理室を独立した組織として設置。

品質に関する責任と権限を明確にすることにより、プロとして信頼される製品づくりにつなげています。

機械保全活動「SIPM」(Seki Iyo factory Preventive Maintenance)

伊予工場では毎月1回、全ての機械を停め保全活動を実施しています。この保全活動は、「①生産設備の突発事故をなくす」、「②マシンライフを延ばす(長寿命化)」、「③製品品質・生産性を向上させる」ことを目的に、点検整備などを行っています。定期的に丁寧なメンテナンスをすることによって伊予工場の各マシンは常にベストコンディションを保っています。

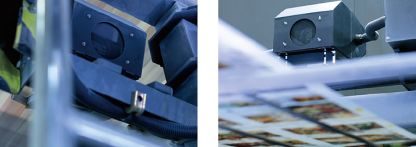

品質検査装置の完備

より高い品質を求め、伊予工場では常に設備のアップグレードに取り組んでいます。

輪転印刷機「SYSTEM35S」、「LITHOPIA MA X-V」、枚葉印刷の主力機である「XL106-8P」、「LITHRONE S444」には、最先端のオンライン品質検査装置が搭載されており、4Kの高画質カメラや高速ナンバリング装置などを活用して製品の品質管理を行っています。

個体管理機能を搭載

無線綴じ製本機(エクセルバインダー)は、乱丁検査カメラ、重量検査装置に加え、より高い品質管理を実現するために、製本加工された全ての冊子を個体管理できるナンバリング装置を搭載しています。製本加工された日時や通しナンバーを印字・記録することで製品管理を行い、適切かつ迅速なトレーサビリティを可能にしています。

環境に配慮した各種取り組み紹介

損紙等の削減

損紙等の削減は環境負荷軽減に直結します。当社では設備更新やオペレーターのスキル向上により、印刷や加工に必要な予備紙を削減する取り組みを推進しています。また、品質事故発生防止に努め、再度の製造対応を回避し、無駄な用紙の消費削減を図ります。

- 2017年度目標 10,124.00kg 実績 10,124.00kg

- 2018年度目標 10,308.26kg 実績 5,383.89kg

- 2019年度目標 5,383.89kg 実績 4,847.51kg

- 2020年度目標 4,847.51kg 実績 4,235.94kg

- 2021年度目標 4,235.94kg 実績 7,888.00kg

- 2022年度目標 7,000.00kg 実績 2,927.51kg

- 2023年度目標 5,000.00kg 実績 5,225.47kg

- 2024年度目標 5,000.00kg 実績 6,944.52kg

- 2025年度目標 7,000.00kg

環境問題への改善提案

社員一人ひとりが業務に関して常に問題意識を持ち、明らかになった課題を改善する「改善提案プログラム」を展開しています。毎年全社で約1,600件の改善が実施され、多くの成果に結び付いています。なかでも、環境保全に関連した改善提案に関しては、次のとおり目標設定しています。

- 2017年度目標 48件 実績58件

- 2018年度目標 48件 実績74件

- 2019年度目標 48件 実績56件

- 2020年度目標 48件 実績65件

- 2021年度目標 50件 実績105件

- 2022年度目標 60件 実績121件

- 2023年度目標 60件 実績142件

- 2024年度目標 62件 実績223件

- 2025年度目標 64件

マイスター制度

マイスター制度とは、お客さまに満足・信頼していただける品質を保証するために、伊予工場が独自に展開している社内資格制度です。人材育成の一環として、オペレーションスキルの向上やマシン構造・メンテナンス業務に関する知識の習得を目指し、印刷に関わる一般問題・専門知識の筆記試験、実際に機械を使用しての実技試験が行われています。これらの厳しい試験に合格し「プロ」として認められた機長の手によって、確かな品質を約束された製品が作られます。品質事故防止イコール環境負荷の抑制に繋げる施策のひとつです。

- 2017年度目標 35人 実績35人

- 2018年度目標 30人 実績32人

- 2019年度目標 33人 実績32人

- 2020年度目標 30人 実績28人

- 2021年度目標 31人 実績22人

- 2022年度目標 24人 実績28人

- 2023年度目標 30人 実績29人

- 2024年度目標 38人 実績32人

- 2025年度目標 38人

環境パフォーマンス測定

2024年度実績

input

| 単位 | 前年比 | ||

| 総エネルギー量 | 1,096.19 | kl | ↓ |

| 電力 | 878.77 | kl | ↓ |

| LPガス | 122.92 | kl | ↑ |

| ブタンガス | 91.52 | kl | ↓ |

| ガソリン | 1.60 | kl | ↑ |

| 軽油 | 1.39 | kl | ↑ |

| 物質投入量 | 7,740.84 | t | ↓ |

|---|---|---|---|

| 用紙 | 7,535.54 | t | ↓ |

| インキ | 180.20 | t | ↓ |

| PS版 | 25.10 | t | ↓ |

| 物質投入量 | 15,369.00 | ㎞ | ↓ |

|---|---|---|---|

| フィルム | 15,369.00 | ㎞ | ↓ |

| 水投入量 | 4,868.00 | ㎥ | ↑ |

|---|

output

| 単位 | 前年比 | ||

| CO2排出量 | 2,834.91 | t - CO2 | ↓ |

| 電力 | 2,309.43 | t - CO2 | ↓ |

| LPガス | 308.22 | t - CO2 | ↑ |

| ブタンガス | 209.40 | t - CO2 | ↓ |

| ガソリン | 4.16 | t - CO2 | ↑ |

| 軽油 | 3.70 | t - CO2 | ↑ |

| 産業廃棄物量 | 386.10 | t | ↓ |

|---|---|---|---|

| 廃油 | 0.13 | t | ↓ |

| 廃インキ | 29.06 | t | ↓ |

| 刷版廃棄特管 | 0.00 | t | ー |

| 紙器印刷廃液 | 0.00 | t | ー |

| 月表印刷廃液 | 0.00 | t | ー |

| 一般ゴミ | 24.83 | t | ↓ |

| 一般ゴミ(プラ) | 22.08 | t | ↑ |

| SBF廃液 | 310.00 | t | ↑ |

| リサイクル量 | 1,324.16 | t | ↓ |

|---|---|---|---|

| 故紙ウス紙 | 986.32 | t | ↓ |

| 故紙ボール紙 | 216.00 | t | ↑ |

| アルミ廃版 | 24.03 | t | ↓ |

| リサイクルプラ | 94.30 | t | ↓ |

| 廃パレット | 3.51 | t | ↓ |